Verwendete Materialien für die Schuppenrüstung:

| 1. Schahlblech in folgenden Ausführungen: | |||

| 1.1 Blank ohne Überzug (0001A) | |||

| 1.2 Geschwärzt (0002A) | |||

| 1.3 Gebläut (0003A) | |||

| . | |||

| 2. Rostfreier Stahl in folgenden Ausführungen: | |||

| 2.1 Gebräunt (0011B) | |||

| 2.2 Gebläut (Restmenge 0012B) | |||

| . | |||

| 3. Aluminium in folgenden Ausführungen: | |||

| 3.1 Blank ohne Oberflächenbehandlung (0020C) | |||

| 3.2 in Sonderfarb- und Oberflächenbehandlungen | |||

| 3.2.1 Himmelblau eloxiertb (0021C) | |||

| 3.2.2 Hellgold eloxiert (0022C) | |||

| 3.2.3 Grasgrün eloxiert (0023C) | |||

| 3.2.4 Bordeax Rot eloxiert (0024C) | |||

| 3.2.5 Matt schwarz eloxiert (0025C) | |||

| 3.2.6 Harteloxiert (Titanfarbig 0026C) | |||

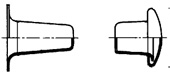

Standardschuppen aus Feinblech

Aluminium Sonderfarbvarianten

Leider ist die Farbwiedergabe von Computer zu Computer unterschiedlich und somit hier nicht zu 100% korrekt darstellbar!

Technische Materialdetails

| Material | Zugfestigkeit N/mm² |

Dichte kg/dm³ |

(Gewichtsfaktor) bezogen auf Stahl |

Bemerkungen |

|---|---|---|---|---|

| Kaltgewalztes Feinblech |

270-350 | 7,85 | 1,000 | Siehe 1 |

| Warmgewalztes nichtrostendes Feinblech |

520-720 | 7,9 | 1,006 | Siehe 2 |

| Aluminiumblech | 120-140 | 2,8 | 0,356 | Siehe 3 |

| 1 | Die mechanischen Eigenschaften können je nach Lieferform durch Vergütungsprozesse erhöht werden. (Siehe hierzu: Die Wärmebehandlungsarten von Feinblech) |

|||

| 2 | Keine mechanischen Änderungen vorgegeben | |||

| 3 | Die mechanischen Eigenschaften können je nach Lieferform durch Oberflächenbehandlungen erhöht werden. (Siehe hierzu: Die Oberflächenbehandlung von Aluminium) |

|||

Die Wärmebehandlungsarten von Stahlfeinblech

Einige Stahlteile aus diesem Sortiment werden durch Wärmebehandlungen

im Aussehen und Festigkeit beeinflusst. Dabei handelt es sich um

folgende Verfahren:

# Bläuen (Stahl): Die Farbe ist nicht dauerhaft kratzfest und

reagiert empfindlich auf Feuchtigkeit und übermäßiges Putzen. Das

Aussehen des Eisenoxids variiert dabei von „Kornblumenblau“ bis

„Blau-violett“. Die Festigkeit des Ur-Teils wird dabei nicht erhöht!

# Schwärzen (Stahl): Die Farbe ist nicht dauerhaft kratzfest

und reagiert ähnlich wie zuvor beschrieben empfindlich auf je Art von

Feuchtigkeit und starkes Putzen. Das Aussehen variiert dabei von

„Tiefschwarz“ bis „Schwarz/braun-fleckig“. Die Festigkeit des Ur-Teils

wird dabei geringfügig erhöht!

# Schwarz Nickel/Zink (Stahl): Die

Farbe ist nicht dauerhaft kratzfest aber unempfindlicher als beim

"Schwärzen". Außerdem reagiert sie nicht so empfindlich auf je Art von

Feuchtigkeit und starkes Putzen. Einölen ist aber trotzdem zweckmäzig!

Das Aussehen variiert dabei von „Tiefschwarz“ bis

„Schwarz/braun-fleckig“. Die Festigkeit des Ur-Teils wird dabei nicht

erhöht!

(Dieses Verfahren ist noch nicht verfügbar!!)

# Bräunen (VA): Die Farbe ist nicht dauerhaft kratzfest, sie ist aber unempfindlich

gegenüber Feuchtigkeit, da die Teile sowiso rostunempfindlich sind. Das

Aussehen variiert dabei von „braun-gold farbig“ über „Bronzegold

farbig“ bis „Dunkel Goldbraun“. Die Festigkeit des Ur-Teils wird dabei

nicht erhöht!

Um die Festigkeit noch höher zu steigern sind andere Behandlungsverfahren in Vorbereitung!

Die Oberflächenbehandlung von Aluminium

Da Aluminium wie in Tabelle 1 dargestelt, deutlich geringere Zugfestigkeiten

besitzt als die Eisenwerkstoffe ist nachfolgend eine Erhöhung der

mechanischen Eigenschaften durch eloxieren (ISO 10074) teilweise möglich. Mit dieser

Zusatzbehandlung können die Teile auf 250- 400 HV (Stahlähnlich)

gesetzt oder aber dekorativ eingefärbt werden (EN 12373-1 bis 19). Leider sind diese

Anodisationsverfahren durch Handhabungskosten extrem kostenintensiv,

weshalb sie nicht im verfügbaren Sortiment standardmäßig vorhanden

sind.

Eine Richtgröße für das Abschätzen der reinen Zusatzkosten

zuzüglich der normalen Teilekosten, für eine Berechnungsmenge von ca.

1.000 Stück, wäre ungefähr 35 bis 45 EuroCent pro Stück.

Dies sind nur reine Behandlungskosten um die Aluminiumteile

dekorativ oder auf Festigkeit bezogen zu optimieren. Wenn Also diese

Option in Erwägung gezogen wird, ist eine separate Anfrage zu stellen.

Musterteile (Kleinmengen) sind kurzzeitig in der oben angegebenen Farbart verfügbar!

Bei abweichenden Farben muss mit längeren Lieferzeiten gerechnet werden.

Hinweis:

Alle drei aufgezählten Wärmeverfahren sind nicht 100% reproduzierbar

und somit vom Bauteileaussehen nicht 100% einheitlich. Das heißt, dass

Teile innerhalb der Charge Farbunregelmäßigkeiten und Fleckigkeiten

aufweisen können.

Weitere dekorative organische oder anorganische

Oberflächenbeschichtungen können vom Schuppenpanzerkonstrukteur selbst

aufgebracht werden. Dabei sind die Teile gründlich zu entfetten und

anschließend zu lackieren. Farbzusammensetzungen auf Basis von

Grundierung- oder Untergrundträgersubstanzen aus der Automobilindustrie

haben sich hier als am widerstandsfähigsten herausgestellt.

Dabei sollte man aber möglichst dünne Farbschichten auftragen, denn je

dicker die ausgehärtete Farbschicht später ist, desto leichter läßt

sich der Lack hinterher abblättern. trägt man aber nur eine dünne

Schicht auf (kurzzeitiges schnelles Lackieren mit einer Sprühdose),

sind die Applatzungen nur so stark wie die verursachenden Kratzer. Der

Schuppenpanzer kann nach dem Gebrauch zwar zerkratzt aussehen, aber die

Hauptfläche ist danach immer noch farblich wie gewünscht.

Werden Großmengen (mehr als 10.000 Stück) mit anderen als der

angebotenen Oberflächenbehandlungsarten benötigt, sind diese Anfragen

separat abzuklären.

Alle hier beschriebenen aufgebrachten Oberflächenbeschichtungen/

Behandlungen sind freizuhalten von abrasiven Reinigungsmitteln, wie

Scheuersand (Bimsstein...) oder Scheuermilch sowie säure- oder

laugehaltigen Reinigungsmitteln.

Die Reinigung sollte mittels eines

weichen Tuches und nachträglichen Einölen erfolgen. Wird diese

nachträgliche Konservierung nicht durchgeführt, ist ohne eine

schützende Öl-Fettschicht mit Oberflächenkorrosion, der kaltgewalzten

Feinblechteile, in kürzester Zeit zu rechnen.

Tipp:

Wenn Sie sich unklar über die mechanischen

Eigenschaften der Teile sind, fordern Sie eine Probepackung an. Testen

Sie wie stabil und wie kratzfest die Teile sind.

In der Packung sind

außerdem die Bauanleitung sowie die Standardschuppen, Nieten, Ringe

und Lederproben vorhanden. Mit diesem Material können Sie dann die

verschiedenen Niet- Befestigungsarten testen und für sich entscheiden wie sie den

Schuppenpanzer aufbauen wollen.

Hier noch eine Übersicht über die möglichen Befestigungsmöglichkeiten

| Befestigungsmöglichkeiten | Materialart | Bemerkung | |||

|---|---|---|---|---|---|

|

Niet nach DIN 674-2x6mm |

Messing blank (Gewicht = ca. 0,240g/Stk) |

Aluminium blank (Gewicht = ca. 0,080g/Stk) |

Stahl blank (Gewicht = ca. 0,225g/Stk) |

Geliefert werden Pro Schuppe 2 Nieten /Nägel (bei Kupfer,- Nickel,- oder Messing ist mit Mehrkosten zu rechnen) |

|

Kupfernagel nach DIN EN 10230-1- Tab8-2,4x20-25mm |

Kupfer blank (Gewicht = ca. 0,980g/Stk) |

- | - | |

|

Hohlniet nach DIN EN 7331-2x6mm |

Stahl vernickelt (Gewicht = ca. 0,140g/Stk) |

- | - | |

|

VA Verknüpfungsringe 12x2mm |

Rostfreier Stahl (Gewicht = ca. 796g/Stk) |

- | - | Geliefert werden Pro Schuppe 2 Ringe |

| Für die Lederumrandung müssen Sie die entsprechende Nietmenge und Nietart angeben. Orientierungshilfe ist die Schuppenzahl an den Stellen die mit Leder belegt werden sollen. | |||||